Strumenti di base per ridurre gli sprechi nei processi

Negli ultimi due anni, su questo blog abbiamo proposto una serie ampia e articolata di contributi inerenti il tema del Kaizen e della lotta agli sprechi.

Ora, per consacrare un percorso fatto di approfondimenti e focus dettagliati, riteniamo sia giunto il momento di proporre un articolo che faccia da raccordo e che organizzi in un’unica risorsa tutti i tool previsti dalla Lean Production per ridurre gli sprechi in azienda, portando avanti una visione aziendale orientata al miglioramento continuo di processi e organizzazioni: ecco tutti gli strumenti fondamentali che ogni emprover dovrebbe conoscere e utilizzare.

Approfondisci il tema degli sprechi in azienda:

MUDA, MURA, MURI: i 3 grandi mali della produzione

Come riconoscere gli sprechi nella produzione industriale

Lo standard nei processi di produzione

Taiichi Ohno, il padre del Toyota Production System e del pensiero lean, ci ha lasciato un insegnamento fondamentale: “Dove non c'è standard non ci può essere miglioramento”. In altre parole, per progredire continuamente è necessario stabilire un punto di riferimento, un metodo di lavoro ottimale che serva come base per ulteriori evoluzioni.

Uno standard, infatti, non è un limite, ma una solida fondamenta su cui costruire un processo sempre più efficiente ed efficace. Nello specifico, lo standard è, riprendendo una fortunata definizione di questo concetto: “il miglior metodo ad oggi conosciuto e condiviso per svolgere un’attività”. Da qui partiamo per definire gli strumenti di base per la caccia agli sprechi.

Per approfondire leggi il nostro articolo:

Variabilità del processo produttivo Vs. Standard: che significa

I 3 principi della Lean Production

Prima di addentrarci nel tema degli strumenti imprescindibili della Lean Production, è logicamente sensato citare i principi che danno senso e direzione a questo modello operativo e gestionale. I 3 principi fondamentali della Lean Production sono:

- Produzione al Takt Time: La produzione deve rispondere in modo preciso e tempestivo alle richieste del mercato, evitando eccessi o carenze di prodotto.

- One-Piece-Flow: Ogni prodotto viene lavorato in modo sequenziale da un operatore all'altro, senza interruzioni o accumuli di scorte.

- Produzione Pull: Ogni fase del processo produttivo fornisce al successivo solo la quantità di prodotto strettamente necessaria, evitando sprechi e sovrapproduzione.

Quelli appena citati sono le linee guida verso cui, secondo la visione Lean, ogni sistema produttivo dovrebbe tendere. Ora però spostiamo l’attenzione sul focus principale di questo contenuto: come è possibile applicare concretamente i 3 principi della produzione snella? Attraverso gli strumenti adatti, che citiamo di seguito.

Il Metodo 5S

Una delle più importanti ed impattanti metodologie per la caccia agli sprechi è quella del Metodo 5S. Il punto di forza di questo modello operativo sta nella sua incredibile semplicità di applicazione.

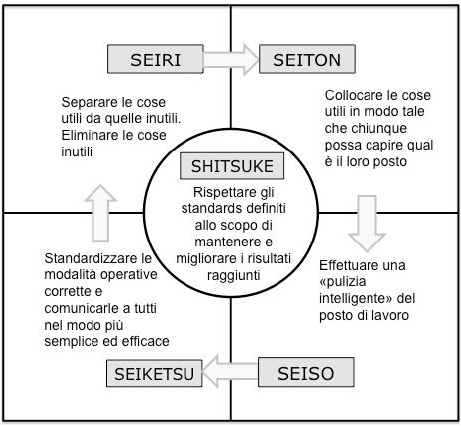

Attraverso un approccio sistematico in cinque fasi, il Metodo 5S fornisce una struttura solida per migliorare l'ambiente di lavoro. Si parte da Seiri, l'eliminazione di tutto ciò che è superfluo, per poi passare a Seiton, l'organizzazione razionale degli strumenti e dei materiali. Completano il ciclo le fasi tre e quattro, rispettivamente Seiso, la pulizia accurata, e Seiketsu, la standardizzazione delle procedure, portando all’ultima fase, Shitsuke, ovvero l'abitudine costante a mantenere gli standard raggiunti.

Qui l’approfondimento sul Metodo 5S.

Total Productive Maintenance (TPM) e Single Digit Minute Exchange of Dies (SMED)

Un altro aspetto cruciale dell’approccio Lean è quello dedicato al miglioramento dell’efficienza operativa di macchine e impianti. Gli strumenti di riferimento in tale contesto sono due:

- TPM (Total Productive Maintenance): un sistema di gestione della manutenzione che mira a massimizzare la disponibilità e l'efficienza degli impianti produttivi, coinvolgendo tutti i dipendenti dell'azienda.

- SMED (Single Digit Minute Exchange of Dies): la tecnica utilizzata per ridurre al minimo le perdite di disponibilità degli impianti dovuti ad attività di setup.

Il TPM è un approccio olistico alla manutenzione che va oltre la semplice riparazione dei guasti: è un sistema di gestione che coinvolge tutti i livelli dell'organizzazione al fine di creare un ambiente di produzione efficiente, affidabile e sostenibile.

Lo SMED è uno strumento volto a minimizzare il tempo che intercorre tra la produzione di un tipo di prodotto e l'inizio della produzione di un altro. Questo intervallo temporale, che possiamo definire "tempo morto", rappresenta una perdita di produttività e può incidere significativamente sui costi di produzione.

Qui l’articolo dedicato al TPM.

Qui il contributo dedicato al SMED.

L’importanza dell’apporto umano e il Cell Design

Sebbene non si possa parlare letteralmente di uno strumento, qui introduciamo un elemento chiave del modello Kaizen e cuore pulsante della visione WePower per il miglioramento continuo: l’apporto umano.

Le persone sono la risorsa più preziosa di un'azienda e vanno valorizzate al massimo. Non solo devono essere impiegate al meglio delle loro capacità, ma devono anche essere coinvolte attivamente nel continuo miglioramento dei processi produttivi. Questo perché le persone, a differenza delle macchine, sono in grado di adattarsi ai cambiamenti del mercato e di trovare soluzioni innovative.

Il cell design è una tecnica di progettazione produttiva che rivoluziona il modo di organizzare la produzione e valorizza al massimo livello il potenziale umano. Anziché suddividere il lavoro in fasi separate e spesso inefficienti, il cell design riunisce tutte le operazioni necessarie a produrre un prodotto in un unico flusso continuo. Questo approccio, ispirato ai principi Lean, permette di ridurre drasticamente gli sprechi, aumentare la flessibilità e migliorare la qualità dei prodotti. Grazie al cell design, le aziende possono rispondere in modo più rapido ed efficace alle esigenze del mercato.

Scopri di più sulla metodologia del Cell Design.

Su questo tema leggi anche:

Servant leadership: un nuovo modo di intendere la figura del leader

Il benessere organizzativo: l’importanza della cultura aziendale

Resta sempre aggiornato con i nostri contenuti sui temi della Lean Production, del miglioramento continuo e del benessere aziendale: seguici sul nostro blog e su LinkedIn.

Diventa un esperto con il nostro libro:

EmProvement. Come migliorare le performance e il benessere nella tua azienda