Approccio 6 sigma: come controllare la variabilità

In questo blog abbiamo spesso parlato del tema degli sprechi in azienda, chiarendo come sia da considerare spreco tutto ciò che non aggiunge valore al prodotto (qui una guida dedicata al concetto di valore).

Qui vogliamo soffermarci su un altro tema fondamentale nelle dinamiche di produzione e di miglioramento continuo, quello della variabilità. Anche questo è un tema che abbiamo affrontato (si veda la guida “Variabilità del processo produttivo Vs. Standard: che significa”), ma ora è il momento di fare un passo in avanti, concentrandoci sui metodi per la risoluzione del problema della variabilità. Parleremo, in particolare, dell’approccio 6 Sigma.

Che cos’è la variabilità

Prima di affrontare la questione focale di questo articolo, è necessario rispondere a una domanda cruciale: Cosa si intende per variabilità in azienda? Facendo un ulteriore passo indietro, specifichiamo che la variabilità è il concetto che si contrappone a quello di standard, che possiamo definire come “il miglior metodo conosciuto e condiviso per fare qualcosa”.

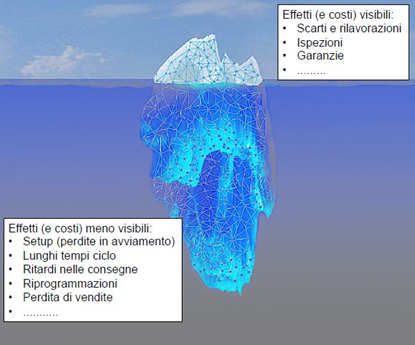

Dunque la variabilità, in un processo produttivo, fa riferimento a tutte le attività, le azioni e le abitudini che allontanano un processo produttivo dal proprio standard. La variabilità è perciò annoverabile nella lista dei costi non necessari, ma, a differenza degli sprechi, che risultano facilmente riconoscibili e visibili (come ad esempio gli scarti e le lavorazioni), la variabilità rappresenta la parte nascosta, sommersa di questa voce.

Chiarito cosa sia la variabilità, possiamo dunque parlare del modello 6 sigma.

L’approccio 6 Sigma: controllare la variabilità e governare i processi

Negli anni '80 dello scorso secolo, alcune aziende pioniere a livello globale identificarono la variabilità come un ostacolo nascosto nei processi aziendali, capace di compromettere seriamente le prestazioni (qualità, efficienza ed efficacia) e, di conseguenza, la soddisfazione dei clienti. Tale consapevolezza diede vita all'approccio Six Sigma.

Six Sigma si distingue per la sua efficacia nel generare risultati concreti in tempi ragionevoli, anche all'interno di contesti complessi caratterizzati da sprechi meno evidenti e di impatto inferiore. La sua validità generale lo rende applicabile a una vasta gamma di processi, sia fisici (produzione, manutenzione, logistica) che transazionali (sviluppo nuovi prodotti, ciclo attivo e passivo).

La metodologia DMAIC

L’approccio 6 Sigma si articola nella metodologia DMAIC, sviluppata a sua volta in 5 fasi:

- Define

- Measure

- Analyze

- Improve

- Control

Analizziamole una a una.

1. Define: definizione dell’ambito del problema

Nella fase iniziale, chiamata Define, si delinea con precisione l'ambito del problema da affrontare. Vengono quindi definiti i parametri di qualità e gli obiettivi del progetto, stabilendo chiaramente i suoi confini. In questa fase cruciale avviene anche la valutazione dei potenziali benefici economici derivanti dal raggiungimento degli obiettivi di miglioramento, sulla base dei quali definire il progetto e il suo lancio.

2. Measure: raccolta dei dati

Nella seconda fase, denominata Measure, ci si concentra sulla raccolta di dati, principalmente provenienti da processi interni. Lo scopo è di valutare la situazione di partenza del processo oggetto di miglioramento, analizzando le sue prestazioni e i costi associati alla non qualità. Questa fase è fondamentale per stabilire una baseline solida su cui costruire le successive azioni di miglioramento.

3. Analyze: analisi del processo e delle cause

La fase di Analyze riguarda l’analisi del processo e delle cause e si serve di strumenti di tipo statistico per studiare le cause che generano variabilità e per analizzare il valore del processo.

4. Improve: implementazione delle soluzioni

La penultima fase, Improve, è quella di concretizzazione fattuale delle soluzioni, è preceduta dall’individuazione e dall’analisi sull’effettiva fattibilità delle stesse ed è definita sulla base degli elementi di criticità emersi nella fase precedente. In questa fase, oltre all'impiego di sofisticate tecniche statistiche, si fa ricorso anche a tecniche di stimolazione della creatività per generare un ampio ventaglio di soluzioni alternative. Tra queste, viene selezionata quella che offre il miglior compromesso tra efficacia e ottimizzazione delle risorse. Il percorso di miglioramento si conclude con lo sviluppo, l'implementazione, il monitoraggio e la standardizzazione del nuovo processo.

5. Control: mantenimento e formazione

La fase di Control si concentra sul mantenimento dei miglioramenti ottenuti e sulla formazione degli operatori ai nuovi standard definiti. A tal fine, si impiegano tecniche SPC (Statistical Process Control - Controllo Statistico di Processo) e sistemi di gestione a vista.

Vuoi leggere nuovi contenuti come questo e approfondire i temi del miglioramento continuo e della Lean production? Resta sintonizzato sul nostro blog: ogni settimana troverai un nuovo articolo.

Per una full immersion nel mondo del miglioramento continuo dei processi, scopri il nostro libro:

EmProvement. Come migliorare le performance e il benessere nella tua azienda